Geautomatiseerde productielijnen veranderen hoe fabrieken werken in Nederland en wereldwijd. Zij vormen de kern van efficiëntie in productie en leiden tot snellere productieprocessen. Dit artikel legt uit waarom automatisering industriebrede aandacht krijgt en wat dit betekent voor productie, kosten en concurrentiepositie.

Voor Nederlandse bedrijven in sectoren zoals voedingsmiddelen, high-tech, automotive en logistiek biedt productielijn optimalisatie concrete voordelen. Automatisering helpt voldoen aan strakke levertijden, hoge kwaliteitsnormen en duurzaamheidseisen. Bedrijven profiteren van consistente output en lagere foutmarges.

Het artikel beantwoordt drie kernvragen: welke technische en organisatorische pijlers dragen bij aan efficiënte productielijnen, welke technologieën versnellen processen en welke voordelen leveren deze op voor productiviteit en kosten. Daarnaast komen praktische stappen aan bod voor implementatie en ROI.

De opbouw is helder: eerst definities en kernprincipes, daarna belangrijke componenten en voordelen, gevolgd door technologieën zoals robots en IoT en ten slotte implementatieoverwegingen met aandacht voor regelgeving, personeel en investering.

Wat maakt geautomatiseerde productielijnen zo efficiënt?

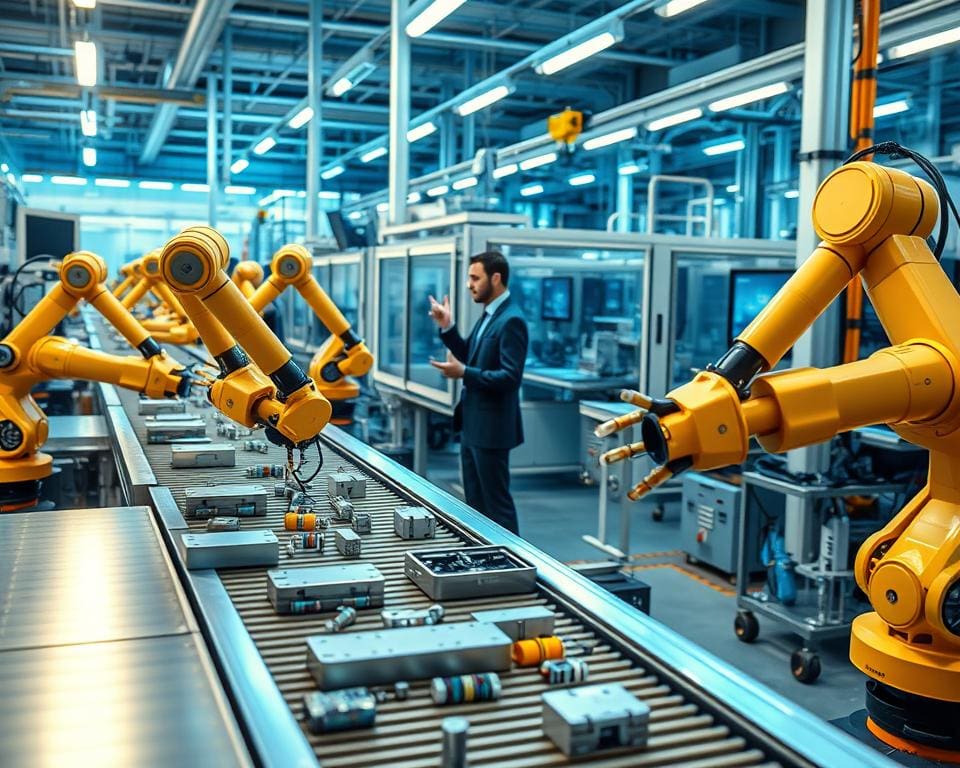

Automatisering verandert productie door routinetaken over te nemen van mensen. Het bespaart tijd, vermindert fouten en verhoogt consistentie. Deze paragraaf introduceert kernconcepten en componenten die samen zorgen voor soepel lopende lijnen.

Definitie en kernprincipes van automatisering

Automatisering definitie: het gebruik van machines en besturingssystemen om repetitieve of complexe taken uit te voeren zonder constante menselijke tussenkomst. Dit omvat zowel mechanische apparatuur als softwarematige logica.

Belangrijke kernprincipes automatisering zijn standaardisatie van processen, gesloten-lus feedback en modulair ontwerp. Standaardisatie maakt onderdelen en procedures verwisselbaar.

Feedback- en controlesystemen zorgen voor stabiliteit en kwaliteitsborging. Modulair ontwerp verhoogt onderhoudsgemak en maakt opschalen eenvoudiger.

Procesontwerp en layout, zoals U-vormige of lineaire opstellingen, verminderen loopafstanden en verhogen doorvoersnelheid. Toepassingen liggen in verpakkingslijnen, elektronische assemblage en magazijnprocessen.

Belangrijke componenten: robots, PLC’s en sensoren

Industriële robots van merken als ABB, KUKA en FANUC voeren lassen, pick-and-place en palletiseren uit. Ze leveren snelheid en herhaalbaarheid.

Cobots van Universal Robots werken veilig naast operators voor flexibele taken. Dit vergroot inzetbaarheid zonder omvangrijke veiligheidskooien.

PLC en sensoren vormen het zenuwstelsel van de lijn. PLC’s van Siemens of Allen-Bradley regelen sequenties, veiligheidsfuncties en koppelen HMI’s voor bediening.

Sensorsystemen zoals vision-systemen van Cognex of Keyence, encoders en kracht/torque-sensoren controleren positie en kwaliteit. Actuatoren zoals servomotoren zetten signalen om in nauwkeurige beweging.

Netwerken en veldbussen zoals Profinet, EtherCAT en Modbus zorgen voor snelle, betrouwbare communicatie tussen componenten.

Hoe continue materiaalstroom en synchronisatie tijd besparen

Materiaalstroom synchronisatie vermindert wachttijden door onderdelen in één vloeiende beweging door de lijn te leiden. One-piece flow en just-in-time levering beperken tussenvoorraden.

Conveyors, transfersystemen en kleine buffermagazijnen optimaliseren doorstroming. Synchronisatietechnieken stemmen upstream- en downstream-processen op elkaar af.

Een voorbeeld: het afstemmen van toevoer met robotcycli reduceert oponthoud en verhoogt de effectieve bezetting van machines. Minder handovers verkorten de doorlooptijd.

Quick-change-fixtures en gestandaardiseerde onderdelen maken snelle omsteltijden mogelijk, wat de productmix soepel houdt en stilstand minimaliseert.

Voordelen voor productiviteit en kostenbesparing

Automatisering levert directe winst in productieprestaties en bedrijfsvoering. Fabrieken ervaren vaak een meetbare productiviteitsverbetering en lagere operationele kosten. Dit geldt voor zowel seriematige productie als flexibele assemblagelijnen.

Hogere doorvoersnelheid en kortere cyclustijden

Robots en geautomatiseerde machines draaien steady en verminderen variatie tussen cycli. Bedrijven melden dat productiesnelheid kan stijgen met 30–70% afhankelijk van proces en schaal.

Automatische test- en verpakkingslijnen verwerken meerdere eenheden per minuut. Dit leidt tot kortere cyclustijden en snellere orderafhandeling.

Vermindering van arbeidskosten en inzet van personeel

Repetitieve en fysiek belastende taken verdwijnen of verminderen, waardoor arbeidsefficiëntie stijgt. Operateurs verschuiven naar toezicht, onderhoud en procesoptimalisatie.

Hogere initiële investering wordt vaak terugverdiend door lagere personeelskosten en betere concurrentiepositie in Nederland. Opleidingen voor bediening van PLC’s, robots en data-analyse krijgen prioriteit.

Lagere foutmarges en minder afval

Machines bieden hoge nauwkeurigheid en repeatability, wat de assemblagefouten vermindert. Vision-inspectiesystemen en inline metingen detecteren afwijkingen vroeg.

Minder afgekeurde producten vertaalt zich in kostenbesparing automatisering en in duurzaamheid. Bedrijven zien zowel minder materiaalverlies als lagere verwerkingskosten voor afval.

Technologieën die efficiëntie stimuleren

Een moderne productielijn combineert slimme hardware en data-analyse om de doorvoer te verhogen en stilstand te verminderen. Fabrieken in Nederland integreren nu op grotere schaal cobots en flexibele assemblagesystemen, gekoppeld aan IoT productieplatforms en geavanceerde analytics. Deze mix maakt snelle aanpassingen mogelijk en ondersteunt beslissingen op basis van realtime data.

Collaboratieve robots verlagen de drempel voor automatisering. Merken zoals Universal Robots en FANUC bieden cobots met eenvoudige programmering en ingebouwde veiligheidsfuncties. Voor het MKB betekent dit dat zij zonder grootschalige investeringen kunnen beginnen met automatiseren.

Flexibele modules en toolwissels ondersteunen meerdere productvarianten op één lijn. Zulke flexibele assemblagesystemen maken snelle productwisselingen mogelijk. Ontwerpers gebruiken modulaire opstellingen om omsteltijden te verkorten en de inzet van personeel slimmer te plannen.

Internet of Things en realtime monitoring

Sensoren en gateways verbinden apparatuur met platforms als Siemens MindSphere of PTC ThingWorx. Dit maakt IoT productie mogelijk en levert continue datastromen op voor analyse.

Realtime monitoring geeft operators zicht op OEE, uitval en doorlooptijden. Dashboards tonen KPI’s helder, wat snelle ingrepen en procesoptimalisatie ondersteunt. Edge-apparaten verwerken kritieke signalen lokaal; cloudservices gebruiken historische data voor schaalbare analyses.

Machine learning en predictive maintenance

Machine learning industrie-toepassingen herkennen patroonafwijkingen in trillingsmetingen, stroomverbruik en temperatuur. Leveranciers zoals IBM met Maximo en SAP bieden geïntegreerde oplossingen die deze data vertalen naar onderhoudsacties.

Predictive maintenance vermindert ongeplande stilstand door onderdelen te vervangen op basis van conditie. Digitale tweelingen simuleren lijnconfiguraties en versnellen opstarten. Door deze combinatie daalt het aantal storingen en nemen onderhoudskosten af.

- Snelle inzet: cobots voor eenvoudige taken.

- Schaalbaarheid: flexibele assemblagesystemen voor productvariatie.

- Transparantie: IoT productie en realtime monitoring voor beter toezicht.

- Voorspelbaarheid: machine learning industrie en predictive maintenance verminderen risico’s.

Implementatie en praktische overwegingen voor Nederlandse bedrijven

Bij de implementatie automatisering start een bedrijf met procesanalyse en value stream mapping om knelpunten te vinden. Men stelt KPI’s vast zoals OEE, doorlooptijd en kwaliteit. Een duidelijk stappenplan — proof of concept, pilotcel en gefaseerde uitrol — helpt risico’s te beperken en betrokkenheid van operators en onderhoud vroeg te borgen.

Kostenanalyse en financiering bepalen de haalbaarheid. De initiale investering omvat apparatuur, integratie, softwarelicenties en training; bereken totale cost of ownership en de payback-periode om de ROI automatisering te beoordelen. In Nederland zijn subsidieregelingen zoals WBSO en EIA praktische opties die projecten financieel aantrekkelijker maken.

Veiligheid en naleving vormen een randvoorwaarde. Bedrijven moeten werken volgens de Machinerichtlijn 2006/42/EC, NEN-EN-ISO normen en CE-markering. Een risicoanalyse conform ISO 12100 en maatregelen zoals lichtschermen en noodstops voldoen aan veiligheidsregels NEN en beschermt personeel. Tevens moet men rekening houden met Arbeidsinspectie en ARBO-wetgeving bij het herontwerp van werkprocessen.

Organisatie, vaardigheden en leverancierskeuze beslissen over succes op lange termijn. Opleidingstrajecten voor PLC-programmering, robotprogrammering en data-analyse zijn essentieel, net als samenwerking met ROC’s en hogescholen. Kies integrators met branche-ervaring, referentieprojecten en goede after-sales ondersteuning. Pilots in een gecontroleerde omgeving en aandacht voor modulariteit bevorderen schaalbaarheid en verbeteren de ROI automatisering in het Nederlandse bedrijfsleven.