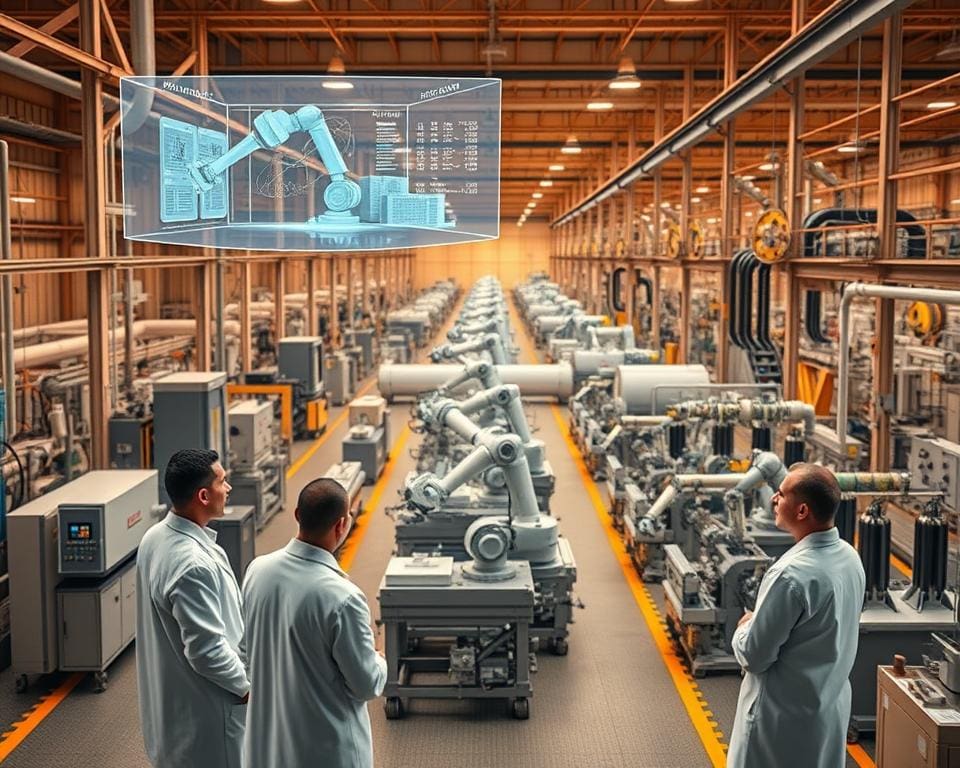

Digital twins zijn revolutionaire technologieën die het mogelijk maken om fysieke objecten of systemen digitaal te repliceren. Dit artikel verkent hoe gebruik je digital twins in fabrieksomgevingen? Het laat zien hoe deze digitale replica’s live data kunnen reflecteren en analyseren, en hoe ze bijdragen aan meer productie-efficiëntie. In een tijdperk van Industrie 4.0 zijn bedrijven steeds meer geïnteresseerd in het integreren van digital twins om hun processen te optimaliseren en concurrerend te blijven.

Wat zijn digital twins?

Digital twins verschijnen als innovatieve oplossingen binnen de moderne industrie. Deze technieken bieden bedrijven de mogelijkheid om hun fysieke systemen en processen in digitale vorm te repliceren. De digital twins verzamelen en analyseren cruciale gegevens, waarmee zij bedrijven in staat stellen om beter inzicht te krijgen in hun operaties.

Definitie en functies

Een digital twin is een digitale representatie die de werking van een fysiek object of systeem nabootst. De functies omvatten onder meer:

- Real-time monitoring van systemen en processen

- Simulaties uitvoeren voor het testen van scenario’s

- Optimalisatie van processen om efficiëntie te verhogen

Deze definitie maakt het duidelijk dat digital twins cruciaal zijn voor effectief procesmanagement in diverse sectoren.

Belang in moderne industrie

Het belang van digital twins kan niet worden onderschat in de context van de moderne industrie. Ze stellen bedrijven in staat om niet alleen hun prestaties te verbeteren, maar ook om in te spelen op veranderende markten en technologische ontwikkelingen. Organisaties die gebruikmaken van digital twins kunnen beter concurreren door de kwaliteit van hun producten en diensten te verhogen en inefficiënties te verminderen.

Hoe gebruik je digital twins in fabrieksomgevingen?

In de moderne industrie is het gebruik van digital twins een belangrijke ontwikkeling voor hefbomen van productiviteit en efficiëntie. Deze digitale replicaties van fysieke assetten bieden talrijke mogelijkheden, variërend van preventief onderhoud tot procesoptimalisatie. Organisaties ontdekkende hun voordelen door realistische simulaties uit te voeren, en dit zonder de productie te onderbreken.

Praktische toepassingen

Bedrijven maken gebruik van digital twins voor verschillende praktische toepassingen. Een voorbeeld is het voorspellend onderhoud van machines. Dit voorkomt onverwachte stilstanden en verlaagt de onderhoudskosten. Evenzo kunnen organisaties alle aspecten van een productontwikkelingscyclus optimaliseren door real-time gegevens en simulaties. Dit zorgt ervoor dat beslissingen gebaseerd zijn op nauwkeurige informatie en analyses.

Integratie met bestaande systemen

De integratie van digital twins met bestaande systemen vormt vaak een uitdaging voor bedrijven. Desondanks hebben toonaangevende bedrijven zoals Siemens en GE innovatieve technieken ontwikkeld om deze integratie soepel te laten verlopen. Hierdoor ontstaat een continua stroom van informatie tussen bestaande systemen en digital twins. Dit leidt tot een naadloze werking en verhoogde efficiency van processen.

Voordelen van digital twins voor productie-efficiëntie

Digital twins bieden aanzienlijke voordelen voor bedrijven die streven naar optimalisatie en hogere productkwaliteit. Door digitale replica’s van fysieke producten en processen te creëren, kunnen organisaties hun productie-efficiëntie aanzienlijk verbeteren.

Optimalisatie van productieprocessen

Een van de belangrijkste voordelen van digital twins is de optimalisatie van productieprocessen. Bedrijven kunnen analyses uitvoeren en simulaties draaien om knelpunten te identificeren en op te lossen. Hierdoor worden vertragingen geminimaliseerd en kunnen kosteneffectieve strategieën worden geïmplementeerd.

Verhoging van productkwaliteit

De inzet van digital twins leidt niet alleen tot efficiëntere processen, maar ook tot een verhoging van de productkwaliteit. Door constante monitoring van productieparameters kunnen afwijkingen in real-time worden gedetecteerd en gecorrigeerd. Dit draagt bij aan een betrouwbaarder eindproduct, dat voldoet aan de wensen van de klant.

Real-time gegevensanalyse

Een ander cruciaal aspect is real-time gegevensanalyse. Met de hulp van digital twins ontvangen bedrijven directe inzichten in hun productieomgeving. Dit stelt hen in staat om snel beslissingen te nemen en proactief in te spelen op mogelijke problemen, waardoor de algehele efficiency verder wordt verhoogd.

Fabriekssimulatie en virtuele replicatie

Fabriekssimulatie biedt een innovatieve aanpak voor het plannen en beheren van productieprocessen. Deze techniek stelt bedrijven in staat om verschillende scenario’s te testen in virtuele omgevingen, waardoor ze de efficiëntie van hun processen kunnen verbeteren en kosten kunnen besparen. De integratie van virtuele replicatie binnen digital twins maakt het mogelijk om workflows en procesveranderingen zorgvuldig te simuleren, wat leidt tot een beter inzicht in de operationele dynamiek.

Wat is fabriekssimulatie?

Fabriekssimulatie is het creëren van digitale modellen van productieomgevingen, waardoor organisaties de mogelijkheid hebben om hun plannen en strategieën te optimaliseren. Dit gebeurt door middel van het testen van verschillende scenario’s en het analyseren van de uitkomsten. Zo kunnen bedrijven snel inspelen op veranderingen en ervoor zorgen dat hun productieprocessen soepel verlopen.

Rol van virtuele replicatie in digital twins

Virtuele replicatie speelt een cruciale rol binnen het concept van digital twins. Het stelt bedrijven in staat om gedetailleerde simulaties te maken die niet alleen de fysieke processen weerspiegelen, maar ook inzicht geven in de prestatie-eisen en optimalisatiekansen. Bedrijven zoals Ford en Toyota benutten deze technologie om hun productielijnen effectievere te beheren en te innoveren in hun productieprocessen.

Industrie 4.0 en de impact van geavanceerde fabricagetechnologie

Digital twins zijn cruciaal voor de verdere ontwikkeling van Industrie 4.0. Door een virtuele replica van fysieke systemen te creëren, kunnen bedrijven hun processen aanzienlijk verbeteren. Deze technologie zorgt voor een naadloze integratie van verschillende productieprocessen, wat leidt tot een verhoogde efficiëntie en aanpassingsvermogen in de moderne industrie.

Hoe digital twins bijdragen aan Industrie 4.0

De impact van digital twins is enorm. Ze maken het mogelijk om processen in real-time te monitoren en optimaliseren. Door gebruik te maken van geavanceerde fabricagetechnologie kunnen bedrijven sneller inspelen op veranderingen in de markt. Dit leidt tot een grotere productiecapaciteit en betere kwaliteitscontrole.

Voorbeelden van toepassingen in de industrie

Er zijn verschillende toepassingen van digital twins in de industrie. In de automotive sector gebruiken bedrijven zoals Volkswagen digital twins voor de modellering van voertuigen en productieprocessen. In de luchtvaartindustrie maakt Boeing gebruik van deze technologie voor prototyping en onderhoudsanalyse, wat resulteert in sneller ontwikkelde producten en een verbeterde productkwaliteit.

Machine learning in fabrieksomgevingen

In de moderne fabrieksomgevingen speelt machine learning een cruciale rol bij het optimaliseren van processen en het verbeteren van productkwaliteit. De synergie tussen machine learning en digital twins biedt ongekende mogelijkheden voor efficiëntie en innovatie.

Synergie tussen machine learning en digital twins

De integratie van machine learning in digital twins maakt het mogelijk om real-time gegevens te analyseren en te leren van historische data. Dit zelflerend vermogen leidt tot nauwkeurigere prognoses en helpt bedrijven om tijdig aanpassingen te maken in hun productieprocessen. In fabrieksomgevingen kunnen deze toepassingen leiden tot een aanzienlijke vermindering van operationele kosten en verhoogde productiviteit.

Cases van succes

Er zijn diverse cases van succes die de effectiviteit van deze technologieën demonstreren. Bedrijven zoals Philips hebben aangetoond hoe de combinatie van machine learning en digital twins hen in staat stelt om fouten te minimaliseren en operationele dashboards te verbeteren. Dit heeft geleid tot een grotere klanttevredenheid en een snellere respons op de veranderende markteisen.

Toekomst van digital twins in fabrieksomgevingen

De toekomst van digital twins in fabrieksomgevingen ziet er veelbelovend uit, met een aanzienlijke groei in hun toepassing binnen verschillende sectoren. Specialisten voorspellen dat de integratie van innovatieve technologieën zoals het Internet of Things (IoT), kunstmatige intelligentie (AI) en big data de mogelijkheden van digital twins verder zal uitbreiden. Dit zal leiden tot meer mogelijkheden voor bedrijven om hun productieprocessen te optimaliseren en efficiëntie te verbeteren.

Bedrijven die deze vooruitgang omarmen, zullen in staat zijn om operationele uitdagingen sneller en effectiever aan te pakken. De mogelijkheid om real-time gegevens te analyseren en veranderingen in productieprocessen onmiddellijk te simuleren, ondersteunt niet alleen de besluitvorming maar ook innovatie binnen fabrieksomgevingen. Dit maakt het voor organisaties mogelijk om voorop te blijven lopen in de digitale economie.

Investeren in digital twins wordt steeds belangrijker voor bedrijven die willen excelleren in de toekomst. Door deze technologieën te implementeren, kunnen zij hun strategische positionering versterken en een duurzame competitieve voorsprong realiseren. De uitdagingen van de toekomst eisen dat fabrieksomgevingen niet alleen flexibel maar ook intelligent zijn en digital twins staan centraal in deze transformatie.